现状

众所周知,我国食品行业竞争激烈,平均利润低,但是食品加工生产企业仍然享有巨大的市场空间和产销提升空间,食品行业发展前景和潜力很大,风险相对较低。不过,食品行业关键特性决定是企业业务经营中势必面临生产管理、库存管理、信息分散及时性差、生产多样化方面带来的种种困境,如下所示。

1.生产管理难度系数大

2.库存管理要求高

3.现场信息分散及时性差

4.食品生产多样化

食品行业常采用批量生产和连续生产的方式,以应对市场的瞬息万变,继而物料管理亦需要采用灵活的处理与控制方式。

建设目标

1.可视化看板

厂区与车间的综合监控和设备运行信息管理平台,实现车间信息的实时动态显示,向用户提供完整的管理功能和数据统计报表显示功能;

2.物联网

增加各种无线传感器,通过组网与车间所有的运行系统、设备和传感器进行工业通讯,实时将数据采集并发送到服务器进行存储;

3.设备分析管理平台

安凯软控设备智能管理平台,对车间设备进行分类台账管理、维修管理、巡检管理、能耗管理、故障记录汇总并对各数据进行统计分析,按照各种图表进行查看与展示,配备相应的手机APP和微信小程序;

4.厂区3D数字仿真

按照厂区建筑与设备,一比一在电脑上仿真建模,实时查看厂区全貌,并可拖动进入每一个车间内部,车间设备与3D模型进行电气关联,可实时查看车间内部的设备布局与设备实时运行情况。

可视化看板

数据可视化的重要优势在于,它不仅提供数据的图形表示,还允许更改表单,省略不需要的内容,以及更深入地浏览以获取更多详细信息。这能更好地吸引企业高管的注意力,并提供更好的沟通。此外,它提供了优于传统数据呈现方法的巨大优势。

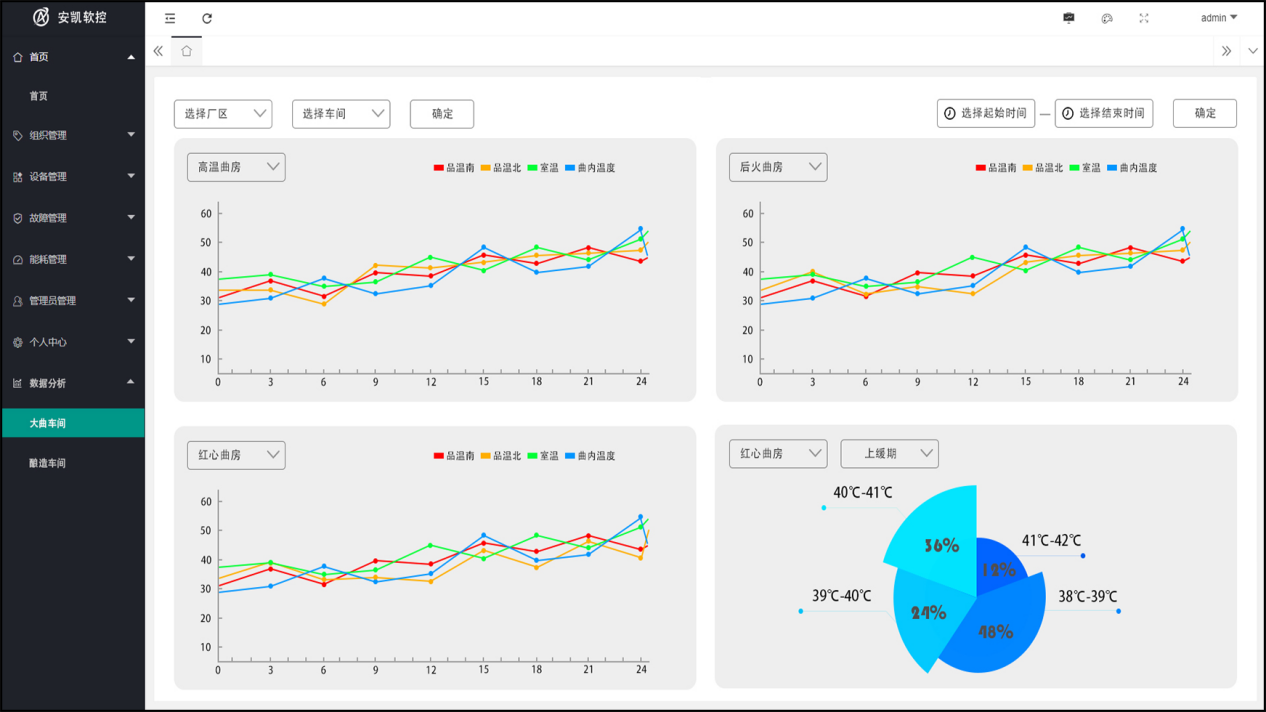

大曲3D数字化车间

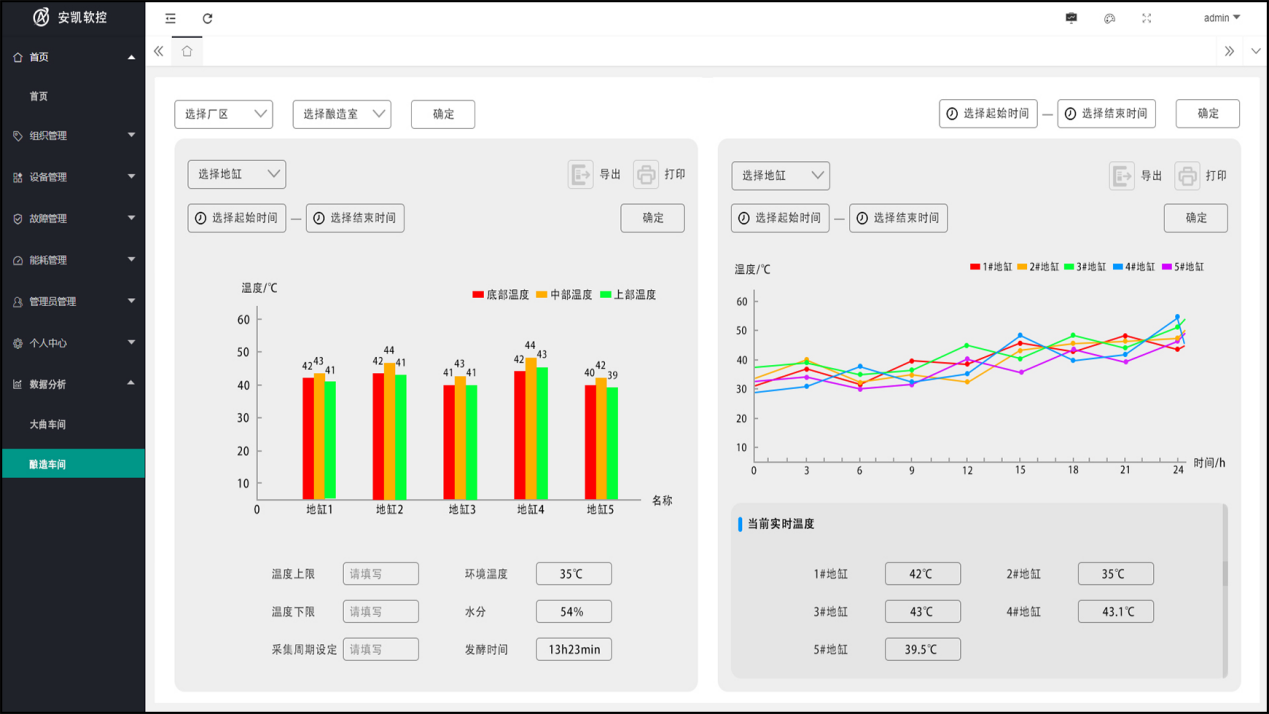

将酿造车间的所有地窖工房实时模拟建模,工房里的地窖数量与分布也仿真建模,可以实时查看放置到地窖里的温度传感器的分布、数值以及平均值,并匹配相应的发酵时间,给工人师傅提供有效真实的数据,并且后台可以生成任意批次任意时间段的历史温度统计分析表,为客户优化工艺流程提供数据依据。

后台系统

安凯软控开发的设备后台管理系统,集设备信息化管理、设备运行管理、设备巡检点检、设备故障信息管理、设备维修管理、能耗管理、消息管理、权限管理等为一体的后台综合管理平台,客户可在平台上增删设备、配置设备各种参数、配置监控、配置权限、查看设备运行情况、进行各种参数的统计分析等。

1.设备管理-设备列表

添加设备:上传厂区内的设备(设备基本台账信息);

运行状态:查看设备的实时运行状态;

视频监控:可以随时查看设备的监控画面;

设备编辑:修改设备信息(如:维保周期等)。

2.设备管理-巡检分析

数据展示:将总巡检次数、待维修量、待审核量等信息展示出来;

工作人员统计量:将巡检工作量通过巡检、维修、审核等统计量展示出来;

进展查询:将设备维修单信息展示出来(如:设备名称,异常项目,处理过程等)。

3.能耗管理-电力分析

耗电量统计:通过车间及设备进行耗电量数据展示;

耗电量数据:展示用电最多的月份、本月总用电量及本月用电量高峰;

图表:通过图表的形式将年度电力走势展示出来;

厂区耗电详情:通将每个厂区的耗电量展示出来。

4.手机APP管理

故障管理:实时故障显示推送与历史故障查看;

维修管理:查看设备维修情况与维修进度,设置维保周期与维修计划;

消息管理:管理人员可给用户推送消息与任务;

技术文档管理:可上传设备操作手册、作业指导书、示教视频等技术资料;

系统价值

1.数字化

通过对车间的数据采集,把车间的设备运行数据、温度数据、用水用电数据等存储到服务器,客户可查看实时数据与历史统计数据。

2.可视化

将采集的数据进行实时显示,并按照客户要求通过各种图标和折线图将温度、能耗等数据进行统计分析呈现,也可添加实时监控与3D仿真画面。

3.3D化

对厂区建筑与车间设备3D建模仿真出来,客户可进入任意建筑和车间内部查看设备分布和工艺过程,并实时关联电气数据。

4.信息化

将车间的所有设备进行全生命周期管理,记录设备从进车间到报废的全部信息,包括设备基本台账、历史故障、维护保养、巡检点检、折旧转移、备品备件等信息。