背景需求

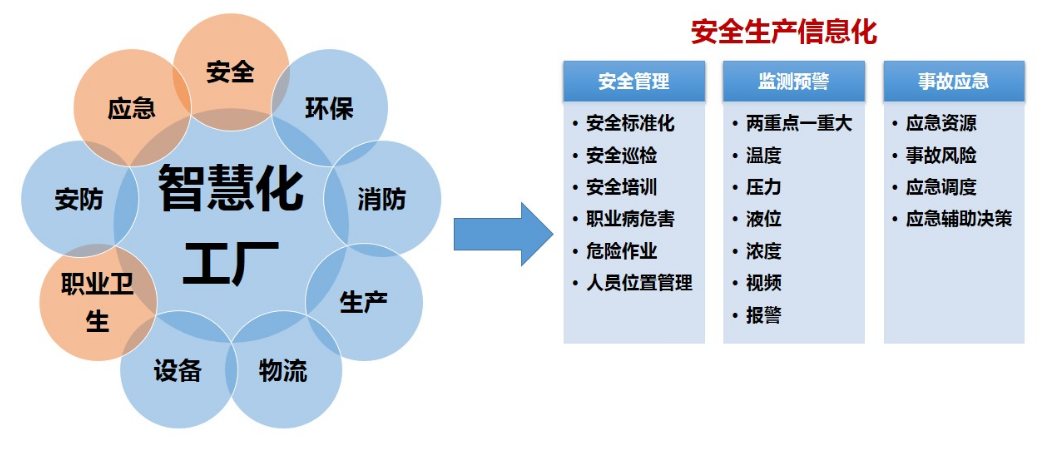

随着科技的不断进步,物联网,互联网+,大数据时代等概念的火爆,制造业已经发展到工业智造4.0,同时,两化融合也已经成为制造业的主流趋势.信息化和工业化的高层次的深度结合,以信息化带动工业化,以工业化促进信息化,走新型工业化道路,追求可持续发展模式都是未来我国工厂发展的趋势所在.基于此,文章首先就智慧工厂进行了简介,然后详细介绍了智慧工厂综合管理信息系统开发流程,最后就智慧工厂综合管理信息系统的应用功能进行了分析。

基于物联网技术的发展,让化工厂可视化的智慧工厂系统,将先进的通信、计算机和现代管理技术结合,将厂区生产系统运行与企业管理结合,实现企业的优化运行、控制和管理。同时利用物联网对物体全面感知的能力,对工厂内的人、设备、环境进行全面感知,运用云计算技术将自主感知和人工采集的数据进行处理,从而为企业的安全生产提供保证,为企业的科学决策提供支持。

企业

以信息化促进企业数字化、智能化转型升级,推动操作控制智能化风险预警精准化、危险作业无人化、运维辅助远程化,提升安全生产管理的可预测、可管控水平。强化企业快速感知、实时监测、超前预警、动态优化、智能决策、联动处置、系统评估、全局协同能力,实现提质增效、消患固本,打造企业工业互联网新基础设施,建设企业标识节点并与行业二级节点对接,为企业新发展注入新动能。

园区

通过打造工业互联网网络、平台、安全三大体系建设全要素网络化连接、敏捷化响应和自动化调配能力,实现不同企业、不同部门与不同层级之间的协同联动,全面开展安全生产风险研判应急演练和隐患排查,推动安全生产“三个转变”,推动科技创新、产业生态,配套服务在园区内外的渗透及融合发展,提升政府对园区的高效协作、精准扶持、有效监管,实现新园区建设和已有园区安全、可持续发展

行业

坚持工业互联网与安全生产同规划、同部署、同发展,依托国家工业互联网大数据中心,建设“工业互联网+危化安全生产”分中心。依托国家骨干网络,完善危险化学品领域工业互联网标识解析二级节点布局,与国家顶级节点对接,建设危险化学品工业互联网数据支撑平台、安全监管平台。推动危险化学品安全管理经验知识的软件化沉淀和智能化应用,公开遴选和推荐数字孪生、全要素网络化连接和智能化管控解决方案,培育壮大解决方案提供商和服务团队,扎实推进工业互联网与危险化学品安全生产的深入融合应用。以信息化推进危险化学品安全治理体系和治理能力现代化,提高监测预警能力,实现精准治理,精准预警,精准抢险救援,精准恢复重建,精准监管执法。

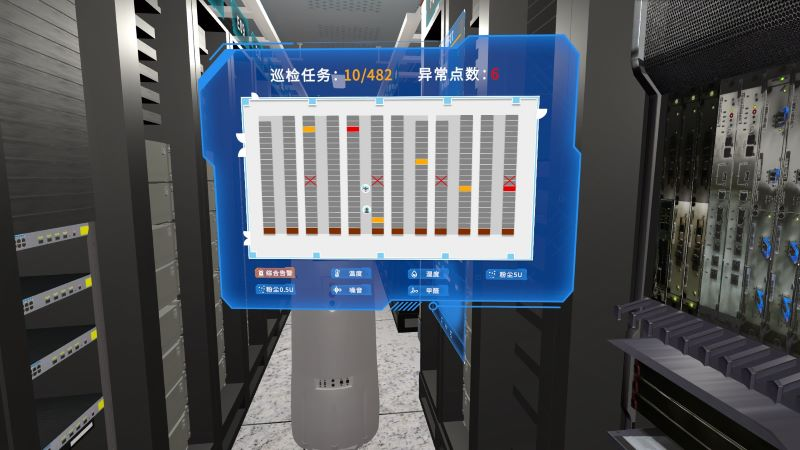

VR/AR

工业仿真三维引擎融合VR交互,是实现“人-机-环”互通最直接有效的方式,是工业仿真的有效延伸。最基础的应用便是VR工厂巡检,通常大型工业生产流程很难一窥全貌,采用工业仿真+VR技术,将现实工厂以多角度,全方位地投影到VR世界中。

结合同步数据管理系统,管理者足不出户就能从各个角度身临其境、鸟瞰整个工厂设备及管网布置细节,监控、管理整个生产过程的每一个环节、每一个空间、每一台设备和甚至每一个人,以加强信息管理和服务,提高生产和管理效率,从而构建一个高效、节能、绿色环保、环境舒适的人性化、3D可视化、现代化的VR虚拟仿真工厂。

工业仿真将厂区厂房、车间、设备、人体模型等,按照1:1的比例3D复原数字化工厂的整个生产环境,结合传感器、数据可视化、物联网和设备监控等技术,将整个工厂的各种元素动态生产过程实时反映其生产流程和运行状态,再以虚拟现实(VR)的形式可视化呈现。

VR巡检

VR/AR还被应用于企业巡检,企业可以结合VR全景视频画面,全方位、多角度巡检生产线现场设备,也可以结合AR可穿戴设备远程巡检设备内部运行状况。在现场巡检作业人员遇到设备异常问题时,服务工程师还可以通过巡检平台终端和现场AR可穿戴设备提供远程作业指导。为打造更贴近生产过程的虚拟场景,VR技术还被应用于新产品的生产和操作培训。

工业装配

在大型设备生产现场,有大量具有较高专业技能的工人,他们操作繁杂,步骤多,容易出现遗漏或重复,造成安全隐患,对工人的要求也比较高。

如果工人佩戴AR眼镜,根据全息画面的指导,进行标准化的操作,可看到接下来的工作步骤,看到面前设备或物品的信息,看到工作行动路线。不仅避免出错,还提高效率,也能缩短工人培训周期。

如果工人遇到问题,佩戴AR眼镜,与专家远程连线,专家就能以工人的第一视角观察情况,进而了解问题所在,指导工人如何处理。不仅问题可即时处理,而且不用专家到现场,节省一大笔路费。

工业维修

工业设备种类越来越多、数量越来越大、现场环境越来越复杂,维修、维护已经成为日益严峻的难题。维修人员要识别不同品牌/型号/部件,诊断故障,使用合适的工具,更换相应的部件,采取针对性的维修方法,要靠大量经验积累,效率低,出错率高,对维修人员的要求也比较高。

如果维修人员佩戴AR眼镜,扫描机器后就可以得知设备的产品型号、维修记录等,可以直接下载设备的维修手册,显示解决设备故障的具体操作步骤,甚至细到如何拆卸零部件,这样可以大大减少维修人员培训费用和培训周期。

通过AR技术,可以进行远程协作及工作指导,让后台专家看到前台维修人员的第一视角画面,实时提供高效率的工作指示与指导,降低人为错误、因为现场人员经验不足而产生的效率低下、等待专家的时间耗费等情况,同时提高工作安全性。

化工厂可视化平台组件

智慧化工厂可视化监管平台

污染物排放情况

人员管理系统

视频监控系统

动环监控系统

系统功能

平台把设备运行、环境、视频、通风、照明、安全防范、消防、一次设备辅助监控等所有监控量在监控系统主界面上进行一体化显示,必要可参与部分控制。系统监控模式可进行切换,提供视频监控和图表数值监控两种监控模式

平台设有统计分析系统,对重要设备进行数据采集分析、综合评价、故障诊断、维修校正等,经过长期大数据分析与经验评估,设置合理的警戒值,帮助客户发现故障的早期征兆,以便客户采取有效的预维护计划,减少非计划停机,提高设备的可利用率,防止重大安全事故的发生

动力车间智能设备监控管理系统以“智能监控”为核心,通过物联网技术的集成应用,实现动力车间设备和环境的全天候状态监视

平台以网络通信为核心,设备与现场终端通过有有线485传送通讯,现场终端与集控中心通过无线网络收发数据,布线实施方便

系统所有操作、报警记录、故障记录、巡检记录等,都需要保留详细的日志并生成相应报表并且规范点检管理系统与工作,将点检工作落到实处,利用先进的手机APP软件,提高点检工作效率,收集的数据也更加可靠