概况

随着IT新技术5G、人工智能、移动互联的发展,虚拟仿真Html5+3D(Webgl)技术已经悄然崛起,而3D工厂在数字化的今天,已经被越来越多的公司和企业应用,三维数字化工厂模型的应用,加快了工厂车间、厂房,设备,传感器、管道罐体运行状态和实时监测控制等各个环节的效率。

对焦化厂的大楼、生产车间、生产设备设施、监控设备等进行三维建模,实现焦化厂园区到3D虚拟焦化厂园区的数字化、可视化的孪生转化。使焦化厂生产更为流畅,减少不必要的错误和开支,节约成本。避免失误导致意外产生,并能提高操作者的熟练度,使工作效率大幅度提高。

焦化厂主要生产车间有备煤车间、炼焦车间、煤气净化车间及其公辅设施等。工厂信息化、自动化建设的不断推进,各类信息系统、自动化系统的部署与应用,使得作为产品生产的车间管理变得越来越重要,工作量越来越大,协同工作性要求越来越高,对安全性、可用性和运维管理等要求越来越高。同时,工厂生产车间采购各个生产监控设备都是由不同的厂家提供,而是随着工厂信息化、自动化、智能化建设不断演变的结果,由于缺乏统一规划等各方面的制约条件;且传统的监控系统无法很好的表达资产与资产、设备与设备之间的物理空间逻辑关系,而抽象的数据统计枯燥乏味且又让人难以理解,造成理解门槛高、学习成本高,处理事故效率低下等问题。

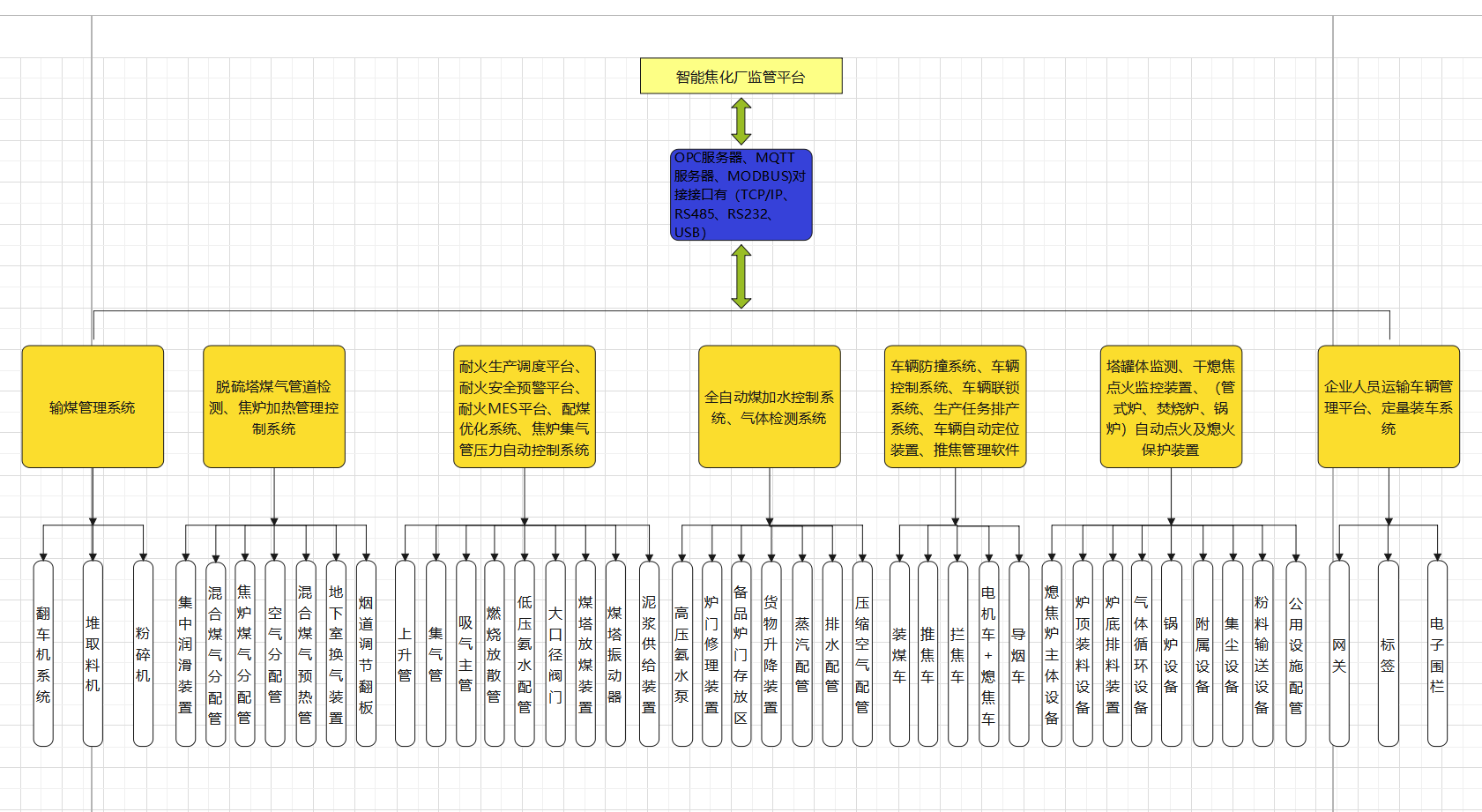

智能焦化厂分为以下几部分:

焦化数字孪生

焦化安全管控平台

焦化设备及能耗管控平台

焦炉车辆联锁定位系统

焦化环保管理

数字孪生介绍

数字孪生是利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。它被认为是一种实现制造信息世界与物理世界交互融合的有效手段。

从数字孪生的内涵和 DCS 的体系结构来看,局部生产过程通过 DCS 实现也可以算一种数字孪生。 DCS通过I/O输入模块,采集来自物理现场的信号,并且在 DCS 中进行生产工艺的建模,根据物理模型的控制要求,针对采集的信号得出相应的控制参数,最后通过I/O输出模块对现场进行执行控制。

学术界的定义:数字孪生是以数字化的方式创建物理实体的虚拟实体,借助历史数据,实时数据以及算法模型等,模拟、验证、预测、控制物理实体的虚拟实体。

企业的定义:数字孪生是资产和流程的软件表示,用于理解、预测和优化绩效以实现改善的业务成果。数字孪生由三部分组成:物理空间的实体产品、虚拟空间的虚拟产品、物理空间和虚拟空间之间的数据和信息交互接口。

焦化数字孪生案例

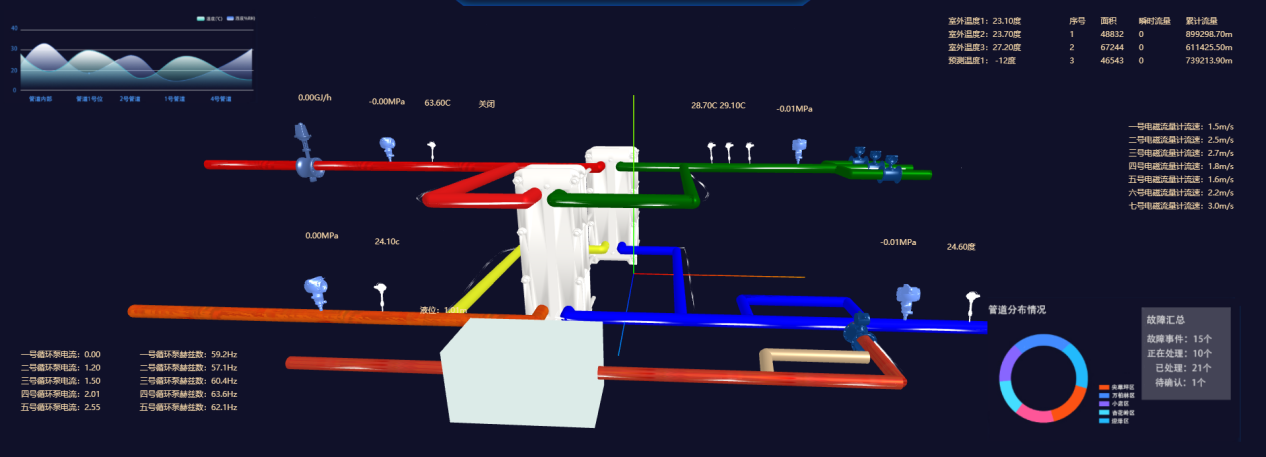

脱硫塔煤气管道监测

对焦化厂的管道(输气管道、煤气总管、排水管道等)流向进行实时监控,可视化实时监测监控煤气管道温度、压力、流向、流速及三维模拟仿真效果。

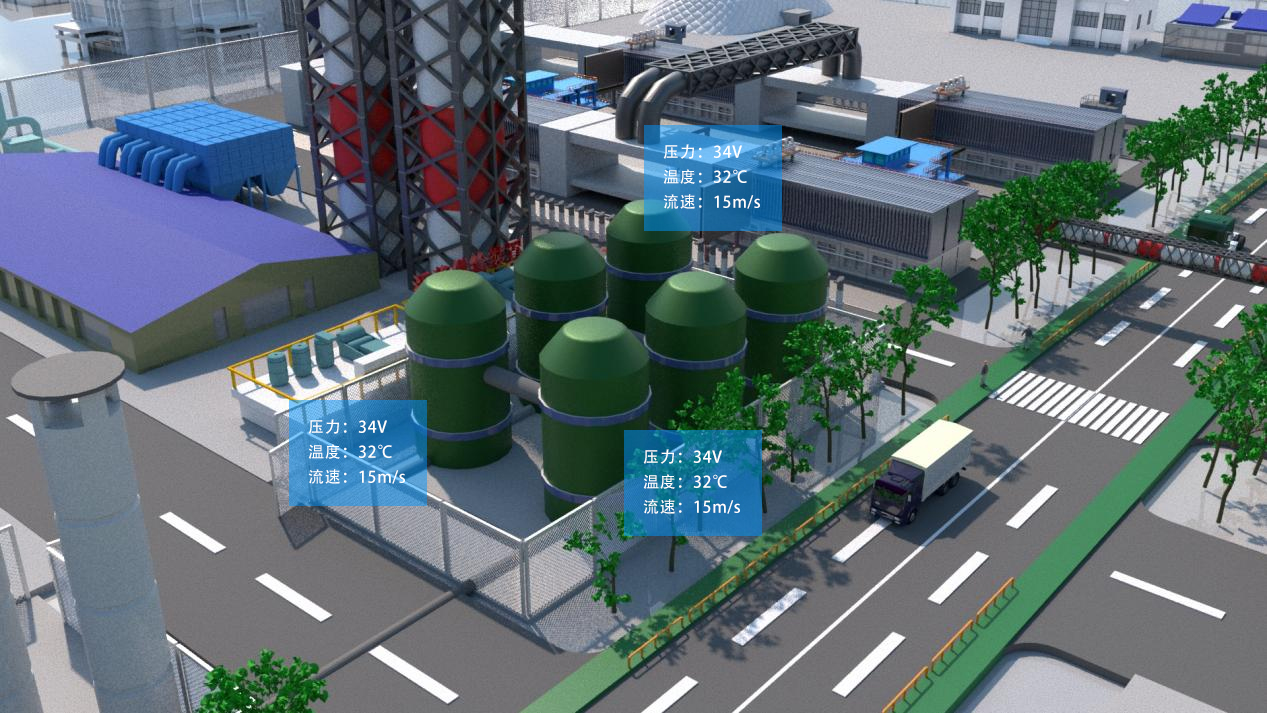

塔罐体监测

对焦化厂的管道(输气管道、煤气总管、排水管道等)流向进行实时监控,可视化实时监测监控煤气管道温度、压力、流向、流速及三维模拟仿真效果。

设备实时监测

焦化厂备煤车间、炼焦车间、煤气净化车间及其公辅设施,包括炼焦车间 煤塔、焦炉、装煤设施、推焦设施、拦焦设施、熄焦塔、筛运焦工段生产设备设施、传感器、开关控制的实时数据和运行状态查看,在三维场景中查看实时数据和状态,根据报警级别显示不同设备颜色。